Problema

Il processo di confezionamento delle buste monodose è delicato: la manipolazione automatica è gestita da una meccanica di precisione che ne scandisce i veloci ritmi di realizzazione, riassumibili in diverse centinaia di operazioni al minuto, sempre precise e costanti. Avvenuto il suo riempimento con la materia prima, il contenitore/filtro è sottoposto a una seconda fase di lavorazione, inserendolo in una ulteriore confezione cartacea.

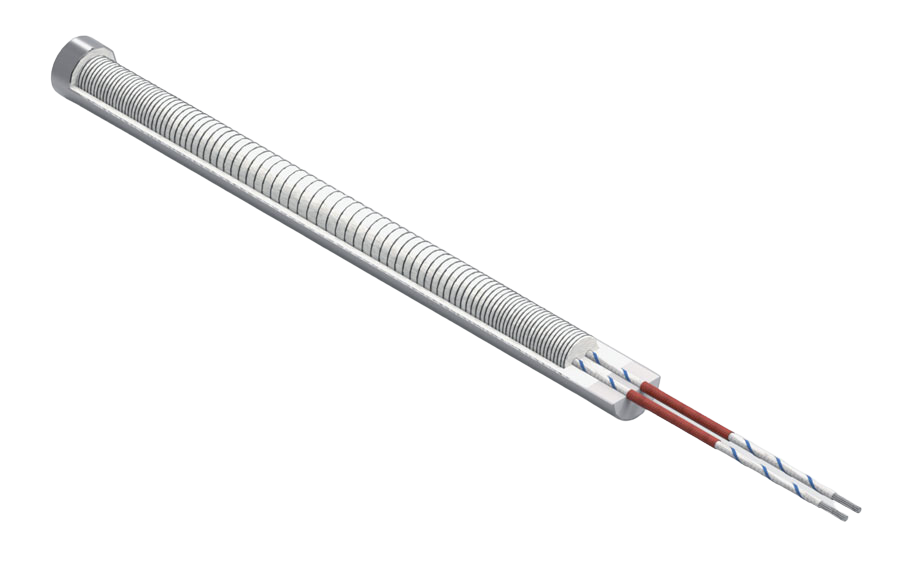

È in questa fase del processo, che gli elementi riscaldanti usati nel percorso di chiusura delle buste, operano una serie di saldature lungo il perimetro della stessa. Mentre un lato della confezione è ripiegato su sé stesso, i rimanenti 3 lati vengono termosaldati da una meccanica alimentata da due riscaldatori a cartuccia.

La soluzione usata dal cliente non permetteva di raggiungere una distribuzione di calore sufficientemente uniforme per eseguire una saldatura ottimale. Il salto di temperatura tra un punto e l’altro del saldante si attestava su un gap di 30°C.

Soluzione crei

La nostra decennale esperienza nell’ambito di riscaldatori con distribuzione differenziata ha permesso una specifica collocazione della potenza su elementi a cartuccia appositamente realizzati. In questo modo abbiamo ottenuto una distribuzione del calore sul corpo saldante e ridotto in modo drastico il gap di temperatura.

Vantaggi

- Maggiore efficienza, fluidità e velocità al ciclo di confezionamento

- Riduzione gap di temperatura da 30°C a 2°C quindi un – 93%

- Incremento velocità saldature/minuto: +67%

- Ottimizzazione efficienza energetica a parità di potenza nominale

- Diminuzione tempi attivi di riscaldamento