Nuovi film termosaldabili: un problema sempre più diffuso

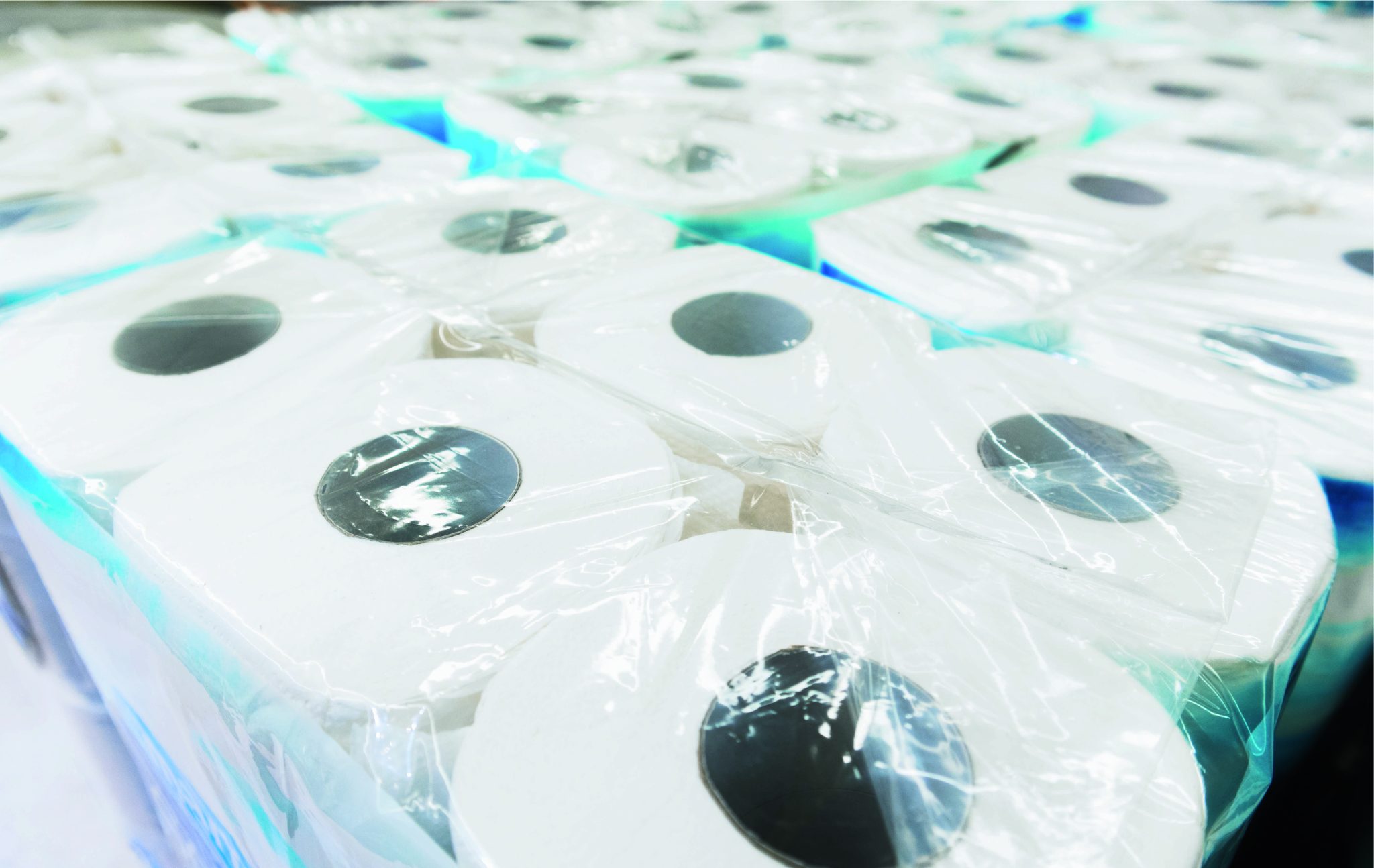

Nelle linee di confezionamento, il materiale utilizzato per il packaging è il film termosaldabile. Con l’introduzione di nuovi film più complessi, caratterizzati da spessori differenziati o strutture multistrato, garantire una saldatura uniforme è diventato più difficile. Questi materiali, infatti, sono estremamente sensibili alle variazioni di temperatura, rendendo necessario un sistema di riscaldamento più preciso e performante.

L’azienda con cui abbiamo collaborato utilizzava già riscaldatori personalizzati con potenza differenziata, che offrivano una buona uniformità termica. Tuttavia, la crescente complessità dei materiali richiedeva una soluzione ancora più avanzata e performante.

Soluzione CREI

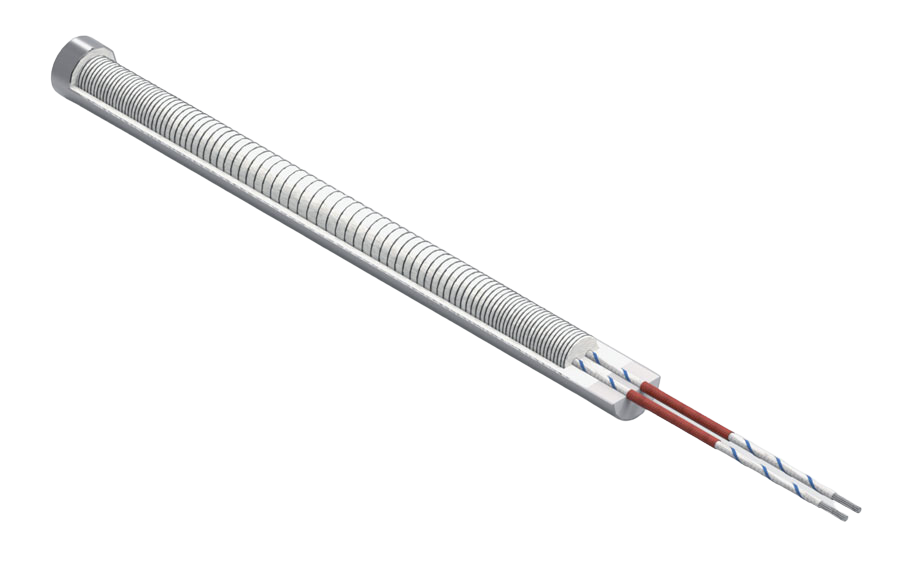

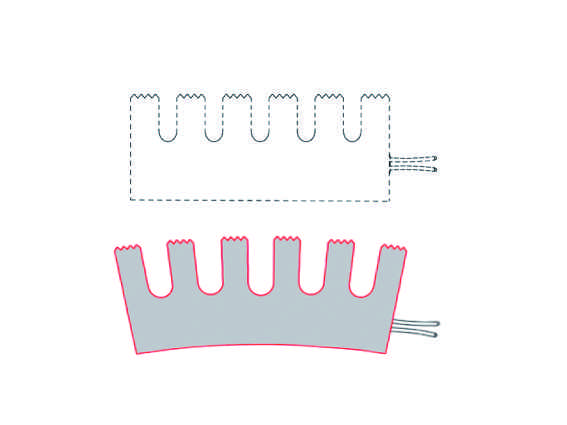

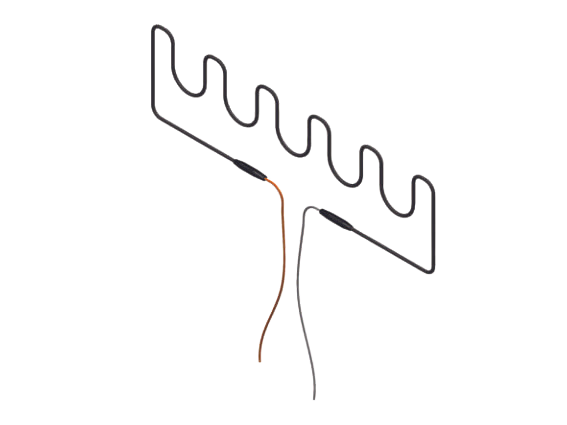

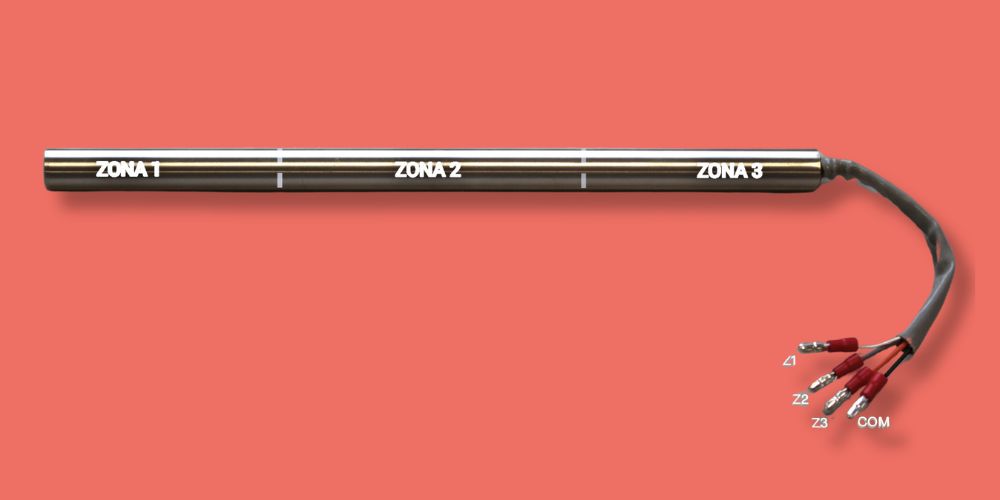

Dopo avere analizzato il problema e l’esigenza del cliente, abbiamo sviluppato un riscaldatore customizzato a cartuccia a più zone indipendenti.

Abbiamo progettato un riscaldatore suddiviso 3 zone separate, ciascuna con un controllo autonomo della temperatura. Queste zone possono essere alimentate separatamente, adattandosi alle diverse necessità di saldatura.

Inoltre, il riscaldatore è stato abbinato a sonde PT100 multi-zona, che permettono di monitorare e regolare la temperatura con elevata precisione.

Grazie a questa innovazione, il cliente ha potuto realizzare una nuova linea di impianti altamente innovativa, migliorando la qualità della saldatura e l’efficienza della produzione.

Vantaggi

L’implementazione della nostra soluzione ha portato al cliente diversi benefici:

- Maggiore uniformità della temperatura lungo la barra saldante, eliminando così difetti di saldatura.

- Controllo indipendente delle zone che si possono impostare a temperature diverse e a seconda della necessità.

- Possibilità di avere zone non riscaldate, utile per materiali particolari.

- Regolazione precisa della temperatura, grazie alle sonde PT100 multi-zona.